Celda de Manufactura Robotizada

Diseño de la estación del proceso de pintura a partir de una celda robotizada, desarrollo y seguridad.

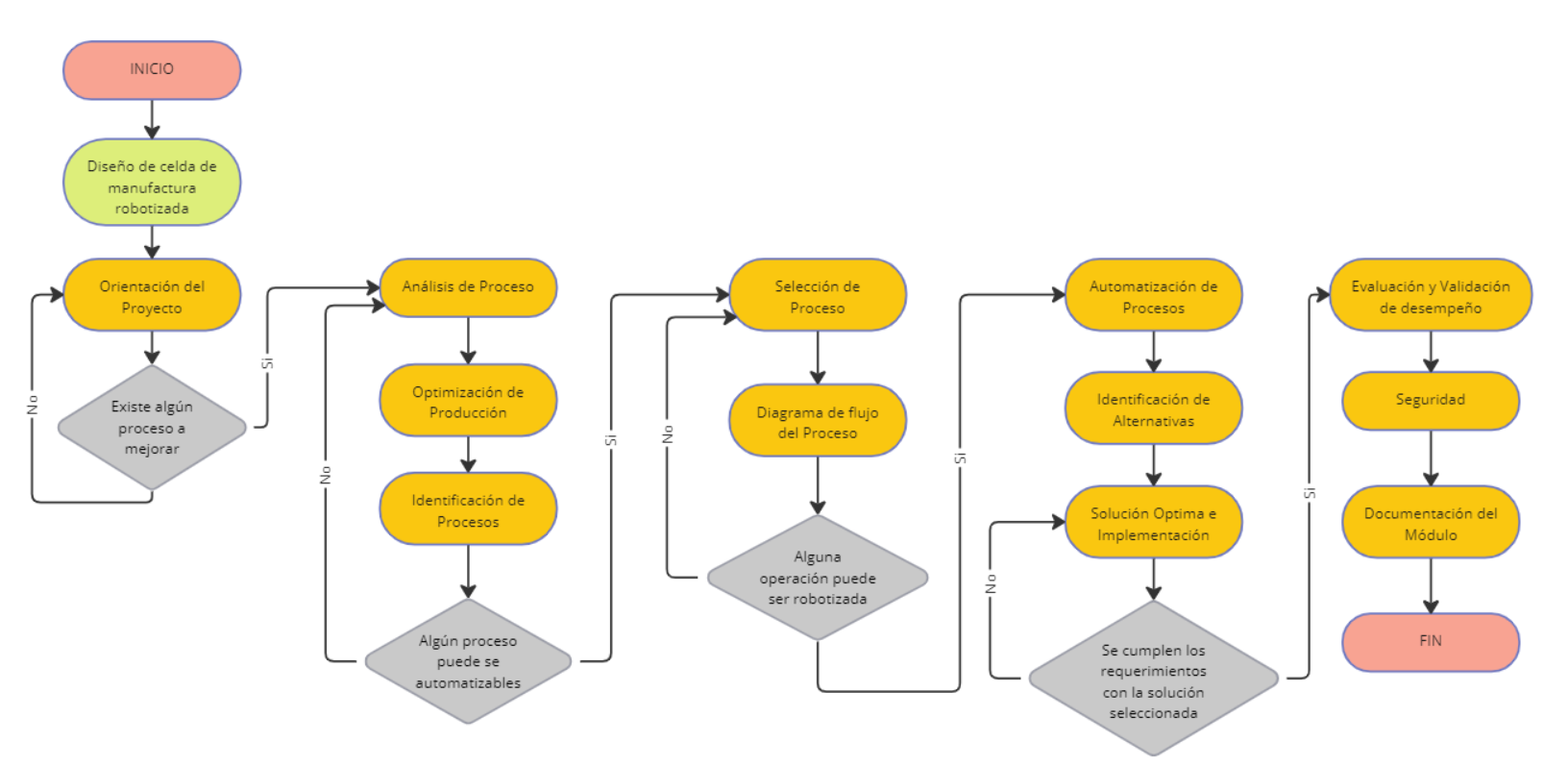

Hoja de ruta

Para la concepción de la estación de pintura robotizada se implementa una ruta de diseño de celdas robotizadas realizada por el equipo de diseño de MadeMatic con énfasis en una planta de producción. La Hoja de ruta empleada se basa en la implementación de cada uno de los siguientes pasos:

Teniendo en cuenta los puntos definidos de la hoja de ruta de diseño de celdas de manufactura robotizadas, se tiene el siguiente flujo de decisión de la hoja de ruta.

ANALISIS Y PROCESO

Diseñar e implementar una celda de manufactura robotizada en un ambiente virtual, para la operación del proceso de pintura de una planta de fabricación de artículos en madera. Para este desarrollo se tienen los siguientes requerimientos:

- La celda debe producir 3 productos distintos

- La celda debe ser segura para los operarios de la fabrica

- La celda debe permitir un fácil acceso para las tareas de mantenimiento

- La celda debe cumplir los requerimientos de seguridad del proceso de pintura

- La celda debe permitir el monitoreo visual para la operación de pintura

- Se debe integrar el secado de la pieza dentro de la celda

- El espacio de adecuación para la celda es de 6 m x 6m

La medida de desempeño que evaluara el proceso de diseño de celda de manufactura robotiza para el proceso de pintura es el número de piezas que puede procesar la celda de manufactura.

SELECCIÓN DE PROCESO

Con base en los tiempos de ciclo de cada uno de los procesos, se evidencia que los procesos de corte y pintura (sellado) son los que mayor tiempo conllevan en la operación del proceso de producción de la planta, por lo tanto, son los dos principales procesos factibles para la automatización robotizada de la planta.

Como se tiene que para el proceso de corte el tiempo de ciclo es de 12 minutos y para el proceso de sellado es de 18 minutos, no es decisorio que la elección del proceso a robotizar solo se base con este criterio, por lo tanto, tomando en cuenta un criterio más humanizado, es decir, observando los peligros para la salud humana a los cuales puedan estar presentes en la operación de estos procesos por parte de los operadores, se tiene que:

- Proceso de corte:

- Proyección de partículas y polvo

- Rotura del disco

- Cortes y amputaciones

- Golpes por objetos

- Ruido ambiental

- Proceso de sellado:

- Presencia de líquidos y vapores inflamables

- Daños en órganos tras exposiciones prolongadas o repetitivas por inhalación.

- Irritación ocular grave

- Irritación cutánea

Con base en estos dos criterios, se realiza la elección que el proceso de sellado es el más factible para el diseño de la celda de manufactura robotizada, dado que, ante los factores estudiados, es imprescindible favorecer la salud humana.

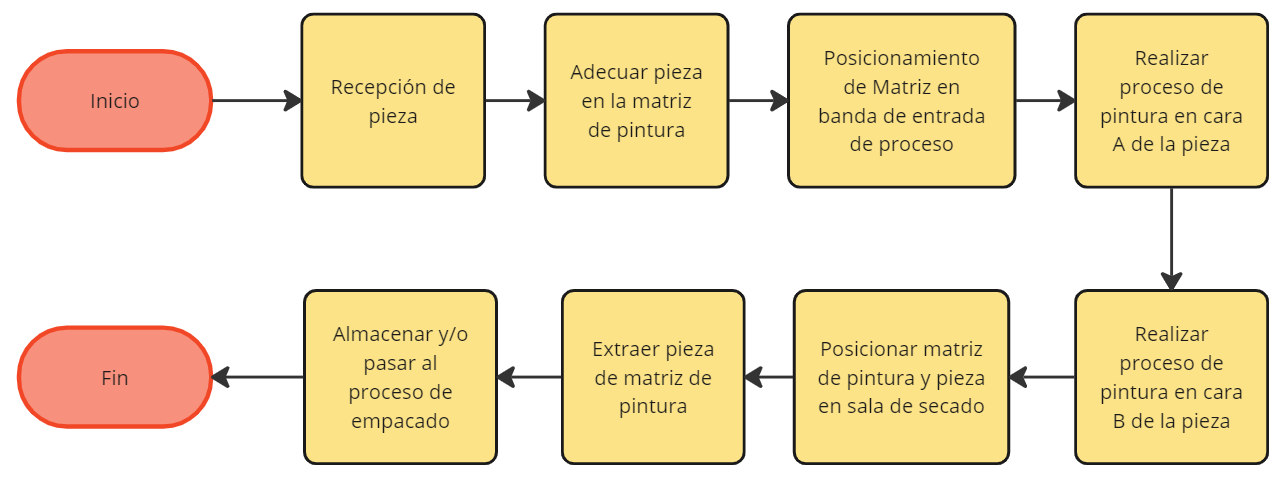

DIAGRAMA DE FLUJO DEL PROCESO

Dada la selección del proceso al cual se le realiza el diseño de la estación de manufactura robotizada, se procede a realizar la identificación del flujo de proceso a la actividad de pintura y sellado de la planta de estudio.

Teniendo en cuenta este flujo de proceso, se identifica que actividades dentro del proceso intervienen el robot, para la cual se tiene que las actividades a realizar son:

-

Proceso de corte:

- Proceso de pintura y/o sellado en la cara A de las piezas

- Proceso de pintura y/o sellado en la cara B de las piezas

-

Además, se identifican las posibles herramientas necesarias para la realización del proceso:

- Matriz de pintura para las piezas

- Controlador del Robot

- Estación de pintura (compresor, pistola de pintar, conexiones)

- Robot específico para pintar

- Linea de transporte de matiz de pintura (banda(conveyor) o línea de transporte aereo (overhead conveyor))

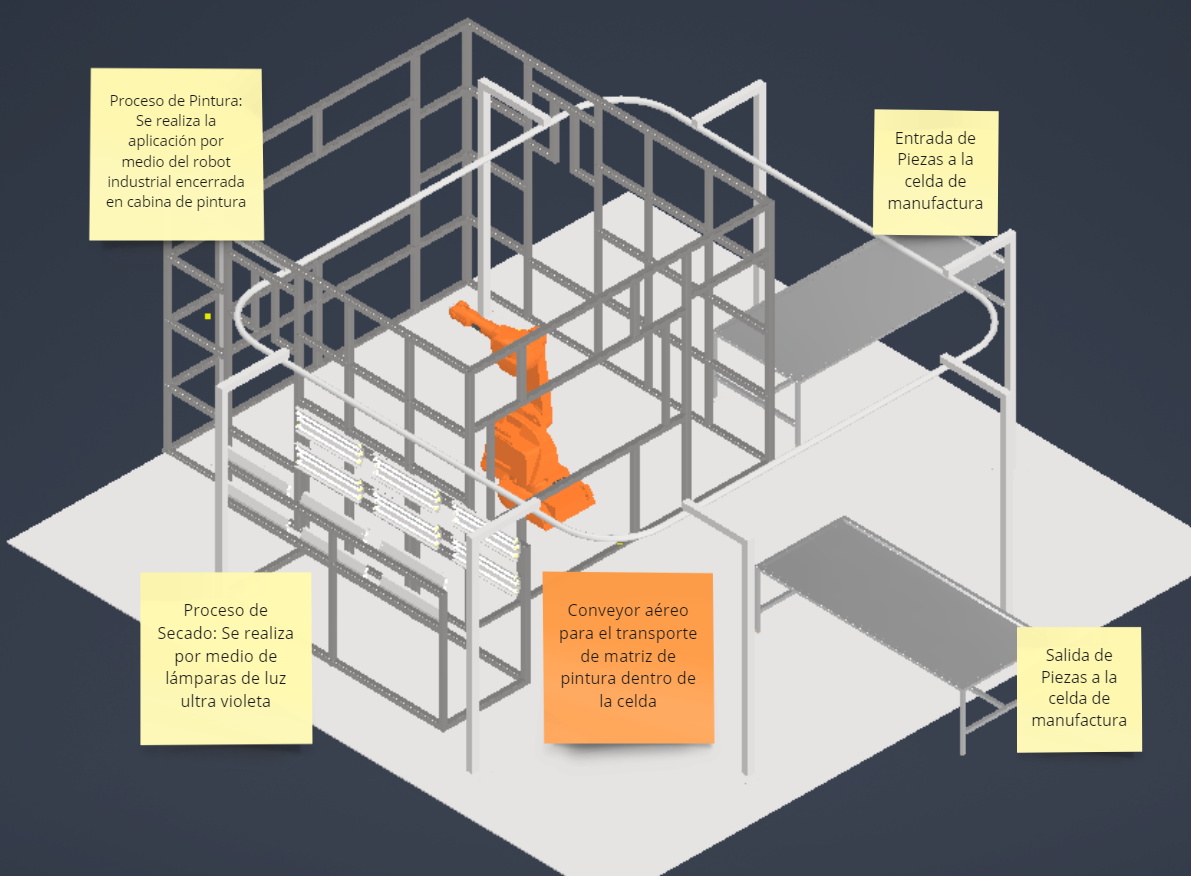

IDENTIFICACION DE ALTERNATIVAS

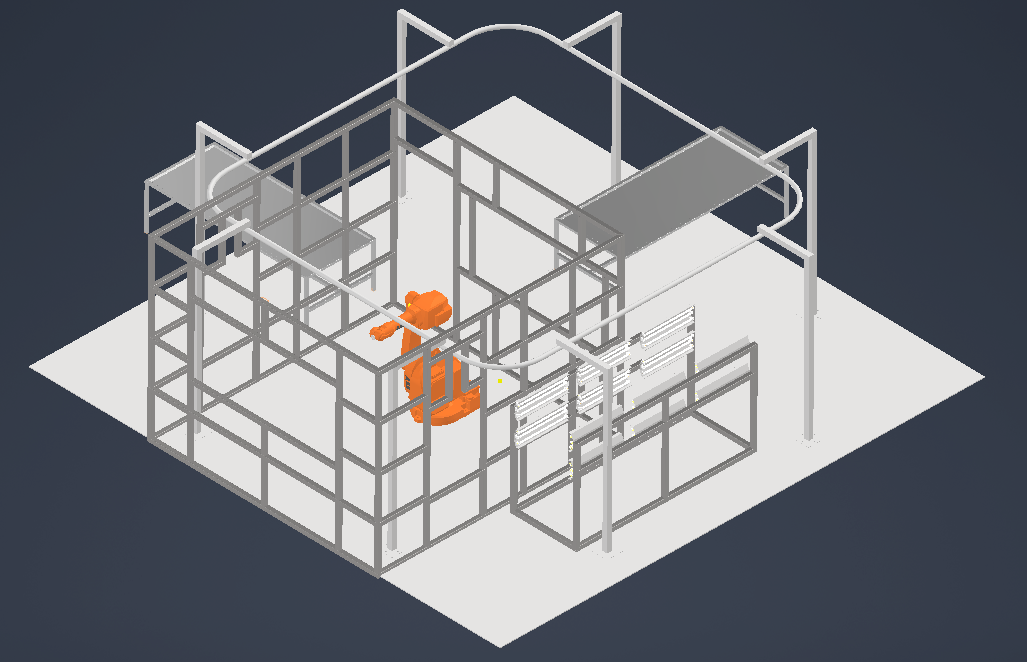

De acuerdo con los requerimientos dados para el diseño de la celda de pintura robotizada, en especial del espacio proporcionado para el diseño de la celda y la integración de procesos entre la aplicación del proceso de pintura y el proceso de secado se obtiene la siguiente organización del espacio de la celda de manufactura.

Esta disposición de la celda se estable de la forma de que las piezas sean transportadas de forma aérea con el fin de que el robot tenga el mayor alcance sobre las piezas con el fin de garantizar la mayor calidad en el cubrimiento del proceso a realizar.

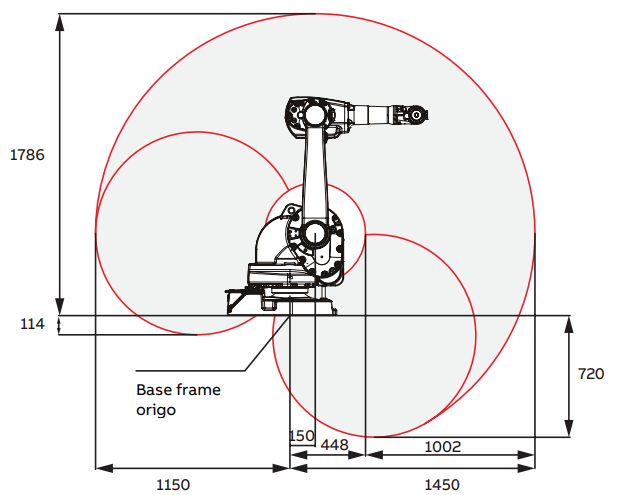

Teniendo este análisis espacial e investigaciones de búsqueda de posibilidades para la selección del robot, con el fin de que llegue a las matrices de pintura que están llevando las piezas, el cual comprende de 1.6 metros, además de que puedan cumplir efectivamente el proceso, se tienen las siguientes alternativas de selección:

- ABB IRB 52: Capacidad máxima 6 kg, distancia máxima 1.45 metros (Especialista en pintar)

- ABB IRB 1600: Capacidad máxima 6 kg, distancia máxima 1.45 metros (Ensamblaje, soldadura, Embalaje, limpieza y pintura)

- ABB IRB 2400: Capacidad máxima 10 kg, distancia máxima 1.55 metros (Soldadura por arco, corte/desbarbado, esmerilado/pulido)

- ABB IRB 2600: Capacidad máxima 12 kg, distancia máxima 1.65 metros (Ensamblaje, soldadura, Embalaje, limpieza y pintura)

SOLUCION OPTIMA

Con base a las características de los posibles manipuladores preseleccionados y de los requerimientos de diseño, se realiza la selección del siguiente robot manipulador:

- ABB IRB 1600: Capacidad de carga 8 kg, distancia 1.45 metros

- Controlador IRC5 de gabinete simple

- Herramienta de pintura (Pistola de Pintar)

- Sensores

- Mesa de entrada de piezas

- Mesa de Salida de piezas

- Estación de manejo de aire y pintura de alimentación

- Matriz de pintura

Cuyas características se pueden encontrar en el siguiente link.

Espacio de trabajo

IRB 1600

IRC5 – controlador

Los demás elementos de hardware se enlistan a continuación:

Para la implementación de la celda de manufactura virtual de la solución planteada se emplea el software de RobotStudio.

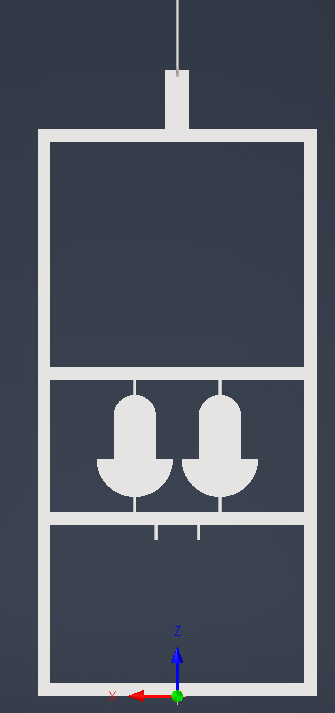

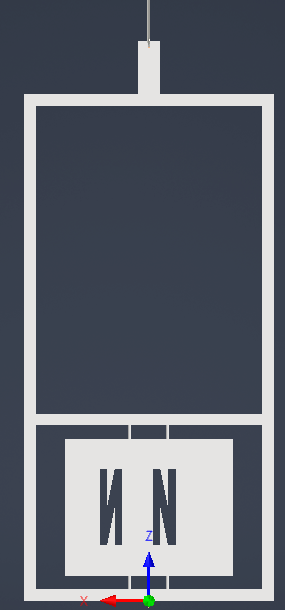

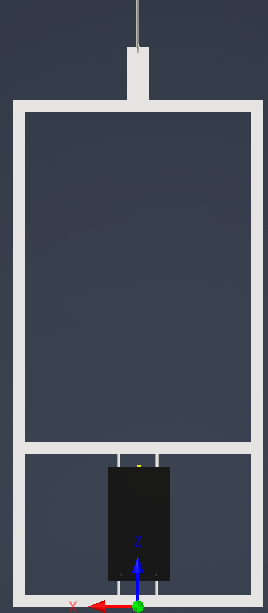

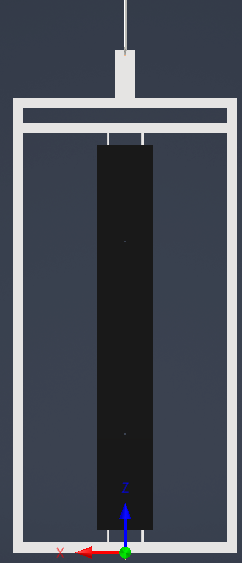

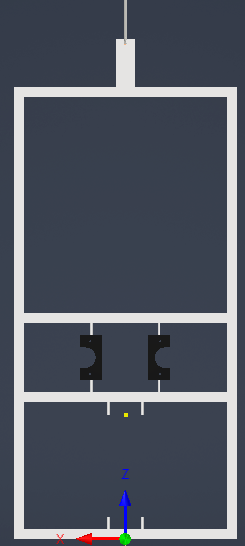

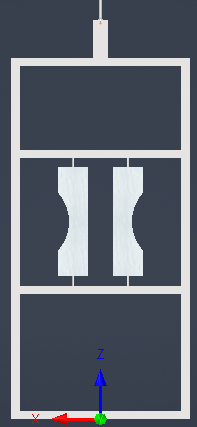

DISEÑO DE MATRICES DE PINTURA

A partir del diseño de los productos a fabricar en la planta, se realiza un despiece de las diferentes partes que se manufacturan para la consecución de cada uno de los productos, por lo tanto, para la entrada del proceso de pintura, es necesario realizar el diseño de las matrices de pintura configurables para cada una de las piezas, dado que son de diferentes dimensiones y formas. Después del análisis de las piezas de producción, se obtuvieron las siguientes matrices de pintura.

Producto1-Pieza1

Producto1-Pieza2

Producto1-Pieza3

Producto2-Pieza1

Producto2-Pieza2

Producto2-Pieza3

Producto2-Pieza4

Producto3-Pieza1

Producto3-Pieza2

SEGURIDAD

A partir de la solución dada para el proceso integrado de pintura y secado por medio de una celda robotizada, se realiza un análisis de seguridad en la celda con el fin de implementar herramientas que permitan que la celda sea segura para los operarios de la planta. A continuación, se muestra un resumen de los equipos de seguridad planteados para la implementación de la celda de manufactura robotizada con el fin de garantizar la seguridad de la planta y la integridad de los operarios.

ESTANDARES DE SEGURIDAD

Para el aspecto de seguridad se tienen en cuenta un variado numero de normas de carácter nacional e internacional, las cuales pretenden preservar la salud ocupacional en el ambiente industrial. Específicamente para el diseño e implementación de celdas de manufactura robotizada se tienen en cuenta las siguientes normas internacionales:

- ISO 12100: Principios generales para el diseño; esta norma de tipo A cubre aspectos generales que se deben aplicar para el diseño de toda maquinaria.

- EN ISO 13851: Partes de sistemas de control relacionadas con seguridad; esta norma de tipo B permite cubrir aspectos de seguridad o un tipo de protección que se puede usar en una amplia gama de maquinaria.

- EN ISO 10218: Robots y dispositivos robóticos; por medio de este estándar tipo C de seguridad de máquinas, permite tratar de forma detallada los requisitos de seguridad para una maquina o un grupo de máquinas en particular.

De carácter particular para el análisis de seguridad de la celda de manufactura diseñada, se emplea la norma ISO 10218, la cual en su concepción esta dividida en dos partes:

- ISO 10218-1, la cual proporciona una guía para garantizar la seguridad en el diseño y la construcción del robot, por lo tanto, es de mayor interés para los diferentes fabricantes de los robots industriales.

- ISO 10218-2, la cual proporciona pautas para la protección del personal durante la integración, instalación, pruebas funcionales, programación, operación mantenimiento y reparación del robot, por lo tanto, es de mayor interés para el personal de diseño de celdas de manufactura robotizadas industriales.

ANALISIS DE SEGURIDAD CELDA DE MANUFACTURA DE PINTURA ROBOTIZADA

Teniendo en cuenta la norma ISO 10218-2, el proceso de análisis de seguridad busca eliminar peligros y la reducción de los riesgos mediante medidas de seguridad divide el proceso en tres partes:

- Análisis de Riesgos

- Evaluación de Riesgos

- Reducción de Riesgos

IDENTIFICACION DE LAS FUENTES DE RIESGOS

A partir de la propuesta de diseño se identificar las diferentes fuentes de riesgo de la celda de manufactura robotizada cuando esta se encuentra en las fases de operación, mantenimiento y transporte de material.

- Modo de Operación Normal (Celda en producción)

- (Rg1) Funcionamiento anormal de la celda: Los componentes móviles de la celda de manufactura están fuera del correcto funcionamiento operacional de la celda, lo cual puede generar daños físicos dentro de la celda, y causar lesiones al personal si entra en interacción con esta.

- (Rg2) Golpe del robot a los operarios: El manipulador puede llegar a causar lesiones a algún operario debido a sus movimientos, si este se encuentra en la zona de operación del robot.

- (Rg3) Daño al sistema respiratorio de los operarios de la planta: La aspersión de los líquidos de pintura y sellado generados por el proceso de pintura son altamente tóxicos para la salud de los operarios debido a la inhalación, lo cual puede generar daños a la salud respiratoria, es especial a los operarios que se encuentran en el área integrada de pintura y secado durante la inserción y extracción de las matrices de pintura.

- (Rg4) Incendio de la Celda de manufactura: Dado que la celda trabaja con componentes eléctricos y productos químicos inflamables, pueden generarse chispas debido algún fallo en el proceso o de alguno de los componentes que intervienen en este, lo cual pueden generar un incendio dentro de la celda.

- (Rg5) Ingreso de personal no autorizado en la celda robótica: Cuando se encuentran operarios no autorizados para estar dentro de la celda puede ser lastimados por la operación del robot.

- (Rg6) Fuga de partículas generados por el proceso: Debido a que el proceso de pintura y sellado es un proceso que se realiza por aspersión, existe la posibilidad de la fuga de partículas generadas por el proceso, las cuales son altamente toxicas debido a la naturaleza de las sustancias.

- Modo Mantenimiento de la celda de manufactura

- (Rg7) Movimientos del robot mientras se realizan operaciones de mantenimiento: Los movimientos del robot durante el proceso de mantenimiento pueden ser de alto riesgo debido a que pueden generar daños tanto al robot como a los operarios de mantenimiento que se encuentren de la zona de trabajo de este, ya que el sistema robótico no es capaz de identificar que hay personal dentro de la celda.

- Transporte del material

- (Rg8) Colisión entre las matrices de pintura con los operarios: Debido a que las matrices de pintura se transportan de forma aérea, pueden existir golpes con los operarios debido a que estos se encuentran en zonas adyacentes a la operación de este medio de transporte.

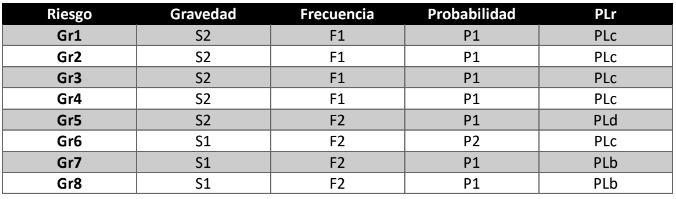

IDENTIFICACION DEL NIVEL DEL RIESGO

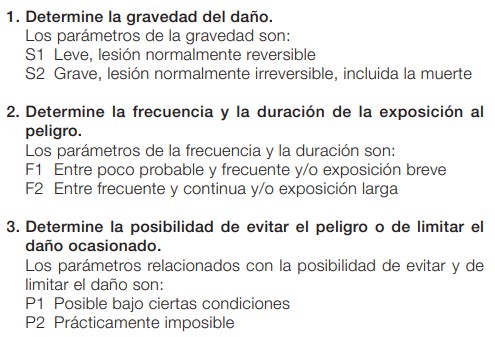

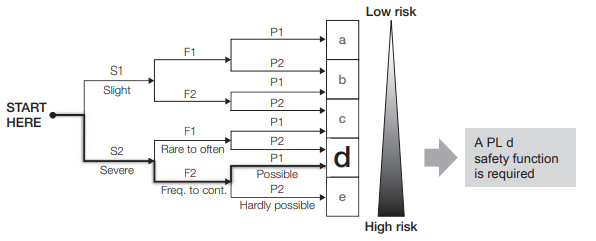

Para cada uno de los riesgos identificados es estima el nivel del riesgo como se propone en la norma (ISO 13849-1), para lo cual seguimos la guía técnica N°10 – seguridad funcional proporcionada por ABB, la cual se muestra a continuación:

El desarrollo de este análisis permite identificar la ruta que define la categoría del riesgo para el nivel de prestaciones requerido, para lo cual es necesario reducir para disminuir la fuente del riesgo. Usando el siguiente árbol se puede determinar el nivel de riesgo persistente en la celda de manufactura robótica.

REDUCCION DE RIESGOS

- Medidas de diseño intrínsecamente seguras: creación de un diseño más seguro, modificación del proceso, eliminación del riesgo mediante el diseño.

- Medidas de protección y salvaguarda complementarias: funciones de seguridad, protección fija.

- Información para el uso (gestión del riesgo residual):

- Dispositivos, señales y signos de aviso en la máquina y

- en las instrucciones de funcionamiento.

Para los riesgos identificados en la celda de manufactura propuesta se usó este el método para la reducción de riesgos:

- Modo de Operación Normal (Celda en producción)

- (Rg1) Funcionamiento anormal de la celda: Para la prevención y reducción de estos riesgos se ubican botones de paro de emergencia en las zonas aledañas la ubicación de los operarios que están dentro de la celda integrada, con el fin de parar los movimientos del robot dado su funcionamiento errático y anormal.

- (Rg2) Golpe del robot a los operarios: Se realiza la debida demarcación de la zona de trabajo del robot con el fin de que el operario o los operarios identifiquen las zonas de riesgo, en donde pueden entrar en interferencia con el robot y generar daños a si mismos.

- (Rg3) Daño al sistema respiratorio de los operarios de la planta: La celda robótica se encuentra encerrada dentro de una cabina de pintura la cual evita la interacción directa entre los operarios que intervienen en el proceso y la ejecución de este.

- (Rg4) Incendio de la Celda de manufactura: Por medio de la implementación de la cabina de pintura, los elementos inflamables presentes durante el proceso son extraídos del sistema con el fin de evitar la interacción con los elementos que puedan generar chispas. Además, se implementa la ubicación de extintores de incendios y la debida señalización.

- (Rg5) Ingreso de personal no autorizado en la celda robótica: Se implementa cerramiento de la cabina de pintura implementada con el fin de evitar el ingreso de personal no autorizado a la misma, además la ubicación de un sensor en la puerta de la cabina que permita bloquear la operación del robot. También la implementación de señalización que informen la zona restringida

- (Rg6) Fuga de partículas generados por el proceso: Implementación de extractor de aire que permita la eliminación de las partículas generadas durante el proceso.

- Modo Mantenimiento de la celda de manufactura

- (Rg7) Movimientos del robot mientras se realizan operaciones de mantenimiento: Por medio de la implementación de bloqueo del robot, como lo son los switches que permita entrar en el estado de mantenimiento dentro de la programación, en la cual, el robot no pueda ejecutar rutinas de movimiento, además de la implementación de un switch que corta la energía de alimentación de los elementos eléctricos que generen riesgos de movimiento dentro del proceso.

- Transporte del material

- (Rg8) Colisión entre las matrices de pintura con los operarios: Realizar la debida demarcación de la zona en donde pueda haber injerencia entre los operarios de la celda de manufactura y las matrices de pintura que son transportadas de forma aérea.

EVALUACION DE RIESGOS

A partir de la evaluación de riesgo se considera que los dispositivos de control proveen la seguridad suficiente al ser controlado con un controlador ABB, el cual garantiza el cumplimiento de la norma de seguridad ISO 10218-1, el cual tiene un nivel de prestaciones PL e. Con las medidas adoptadas se redujo la frecuencia en las que se dan los riesgos. Con esto se considera que el riesgo se reduce a un nivel aceptable.