Gestión de Producción y Automatización

EDT

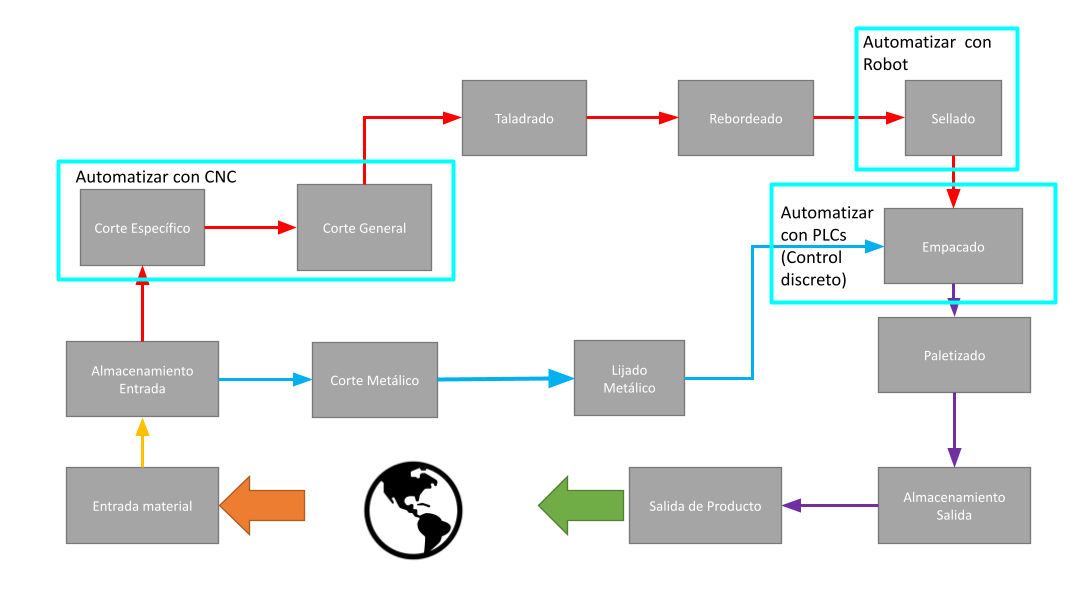

Mapa de procesos

Habiendo identificado los procesos necesarios para la fabricación de cada uno de los productos mencionadas anteriormente, se identificaron los procesos comunes entre los ciclos de manufactura de cada uno, los cuales a grandes rasgos usan la misma maquinaria que sus equivalentes, el ciclo de manufactura común para todos los productos, esto significa que los productos pueden ser fabricados por lotes usando las mismas máquinas con variaciones en las herramientas y en los códigos que se ejecuten, esto significa que se puede seleccionar con facilidad cual producto se va a manufacturar.

Porcentaje de uso de procesos por cada producto.

Selección de Maquinaria

Realizando un análisis de cuáles son las etapas que consumen un mayor tiempo y por lo mismo retrasan la producción, observamos que estas etapas son los cortes, el sellado y el empacado, siendo estos nuestros procesos a automatizar.

Automatización etapa de cortes Especifico y General

Después de una amplia revisión se concluyó que la mejor forma de automatizar este proceso es mediante el uso de una CNC, esta debe contar con un sistema de corte por sierra para los cortes exteriores y un sistema de corte con fresa para los cortes internos, además, debe contar con un sistema de absorción de aserrín.

Se selecciono un Router CNC industrial de la marca BLUE ELEPHANT, ya que este cumple con las características deseadas, adicionalmente, sus dimensiones y velocidades de corte son adecuadas para nuestra aplicación.

En el siguiente video se puede observar una demostración de aplicación de la maquina CNC (video disponible directamente en YouTube):

Automatización etapa de sellado

Se observa que este es uno de los procesos que más tiempo gasta debido al tiempo de secado de la pieza, por esto se concluyó que la mejor forma de automatizar este proceso es mediante el uso de un brazo robótico el cual aplique el sellador y posteriormente la ubique en una banda para su secado rápido por medio de un sistema de bombeo de aire caliente.

La selección del robot se hará en detalle en la sección de Celda Robotizada, sin embargo, debido a su parecido con el proceso de pintura se espera que el robot seleccionado sea de esta índole, de manera preliminar se selecciona el Robot de pintura IRB 1600 de ABB, ya que a grandes rasgos cumple con las necesidades de nuestro proceso.

En el siguiente video se puede observar una demostración de aplicación de robot:

Automatización etapa de empacado

El proceso de separar las piezas al hacerlo de forma manual es demorado y susceptible a la mayoría de los errores, se concluyó que esta etapa se va a automatizar mediante el uso de separadores en las bandas transportadoras controlados por un PLC.

Se seleccionó separadores neumáticos de la marca DORNER, ya que tienen la capacidad de mover piezas con dimensiones y peso considerable, y adicionalmente como son neumáticos son menos susceptibles a contaminar el producto.

En el siguiente video se puede observar una demostración de aplicación de los separadores usando PLC y actuadores neumáticos.

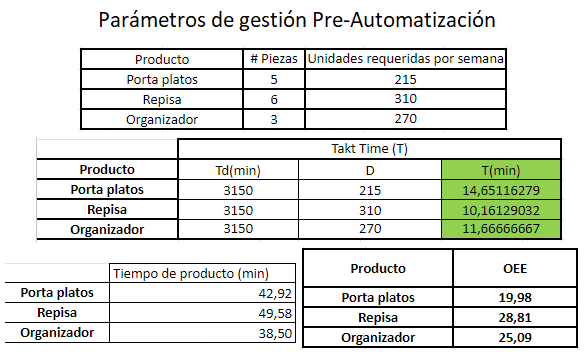

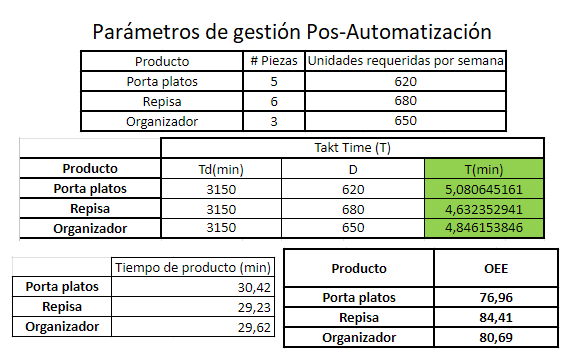

Parámetros de gestión de producción

A continuación se detalla el cálculo de los parámetros de gestión de producción que se tuvieron en cuenta para el proceso de producción de cada uno de los productos de forma manual y de acuerdo con la automatización de los 3 procesos la mejora que se obtendrá.

Parámetros Proceso Manual

Parámetros Proceso Automatizado

Diagrama VSM

El diagrama VSM para el proceso de cada uno de los productos con el procedimiento manual y automatizado se puede observar a continuación.

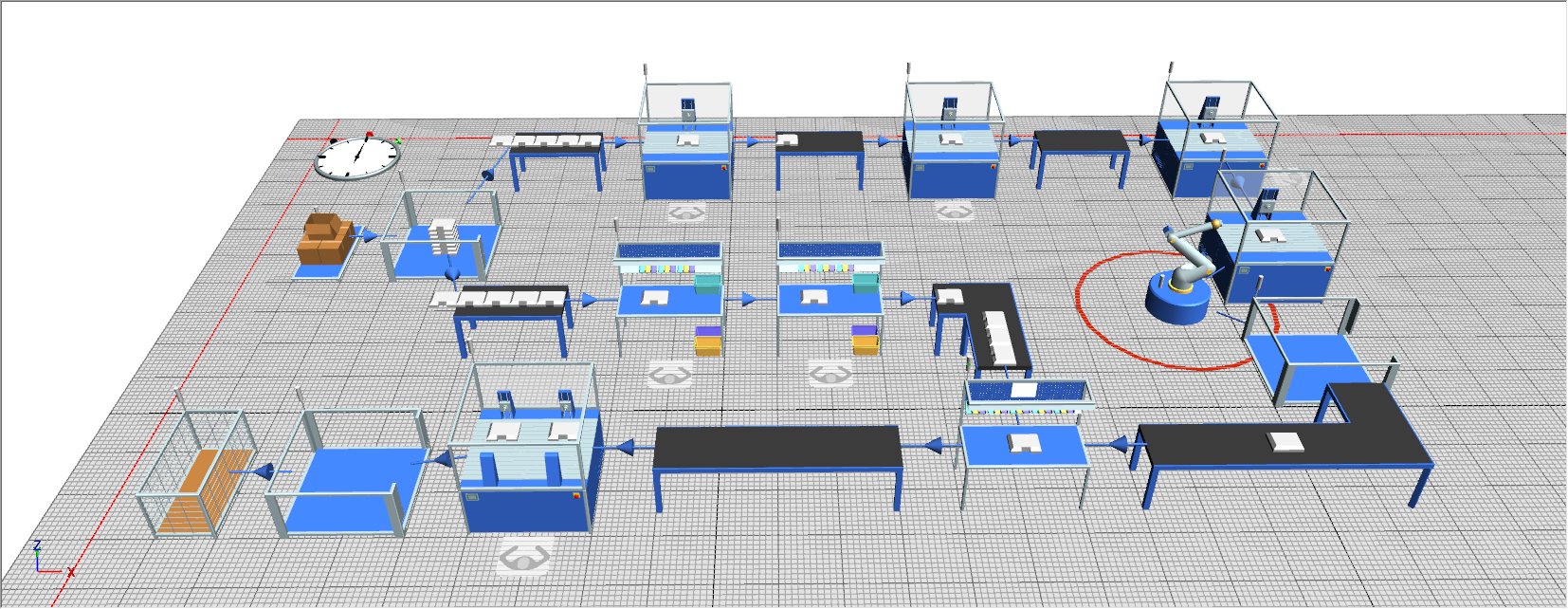

Análisis con software de simulación automatizado

Para el análisis mediante el uso del software de simulación Plant Simulation 2201 se desarrolló inicialmente cada uno de los espacios de trabajo como se puede observar a continuación, y al establecer los parámetros base de producción se obtuvieron los resultados dados.