- Orientación del proyecto

Se realiza un análisis preliminar de la planta de producción inicial en la cual

se identifiquen detalladamente las especificaciones de los procesos de

producción con el fin de:

- Definir objetivos y alcance

- Establecer los requerimientos del cliente

- Identificar recursos económicos disponibles en los procesos

- Identificar los requerimientos de los procesos

- Definir los indicadores de desempeño en los procesos de producción

- Análisis de proceso

Se realiza la identificación general de la planta de producción inicial, con el objetivo de:

- Identificar los objetivos de producción

- Identificar los recursos disponibles (Humanos, materiales y equipos)

- Identificar la complejidad de cada uno de los procesos operacionales de

la producción

- Medir los indicadores de productividad actuales

- Identificar los pasos de las operaciones de la planta actuales

- Optimización de producción

Análisis de cada uno de los indicadores de productividad, los objetivos de

producción con el fin de identificar los puntos a intervenir para posibles

mejoras en los procesos de producción, teniendo en cuenta los tiempos deoperación y los tiempos de no generación de valor por medio de las

simulaciones en software y los recursos disponibles. Para mejorar los

procesos se debe considerar diferentes escenarios posibles para identificar

las posibles falencias de la planta, las cuales se pueden intervenir en la

optimización de los procesos.

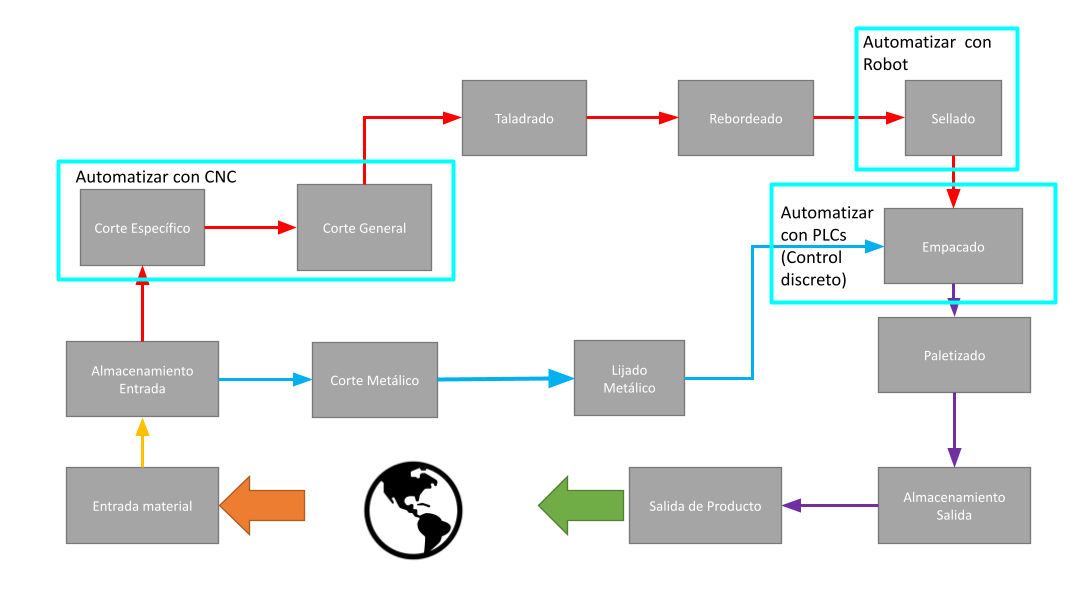

- Identificación de procesos

Preselección de aquellos procesos que pueden ser candidatos para ser

automatizados, teniendo en cuenta el flujo de material de trabajo, los

procedimientos operativos y el análisis de desempeño de productividad de

los procesos que se pueden optimizar. Nos permite obtener

- Selección de proceso

Se indica el proceso que se desea automatizar, seleccionando uno de los

procesos presentes en la preselección realizada en la identificación de

procesos, además de identificar claramente los indicadores de desempeño

de producción de este proceso.

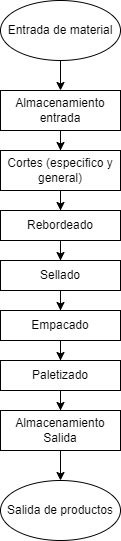

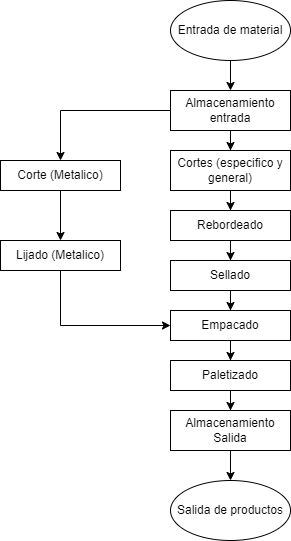

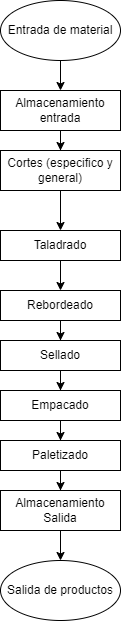

- Diagrama de flujo del proceso

Se realiza el diagrama de flujo del proceso seleccionado para el diseño de la

celda de manufactura robotizado con el fin de identificar cada una de las

operaciones internas que posee este proceso y asi poder realizar un

diagrama de flujo optimo al cual llegar a partir de la robotización de la celda

manufactura. Además, se debe realizar la correspondiente clasificación de

las operaciones internas del proceso con el fin de categorizar el nivel de

operación entre máquina, robot y operario, además de establecer las

herramientas necesarias para la operación en la celda de manufactura.

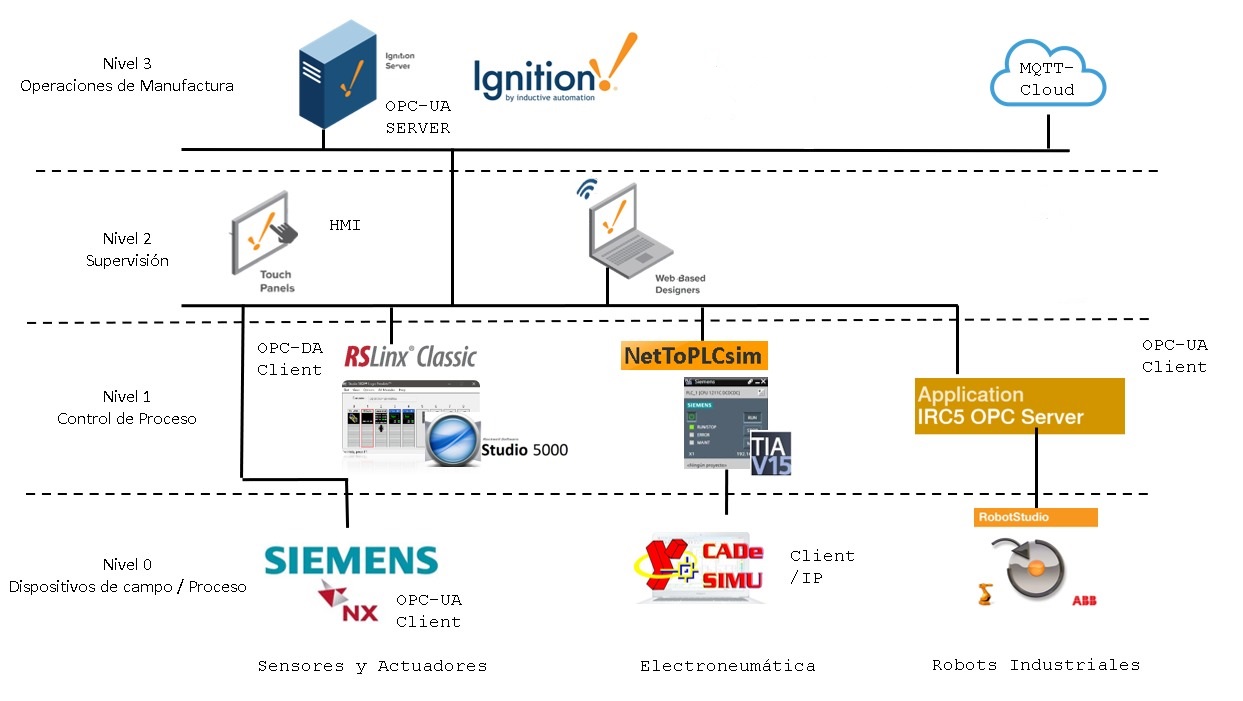

- Automatización de procesos

Se replican las tareas operacionales del proceso seleccionado que pueden

ser automatizables por medio de la categorización realizada en el diagrama

del análisis del diagrama de flujo del proceso, para esto se deben tener en

cuenta los objetivos del proceso, las metas de producción planteadas, los

recursos disponibles y las consideraciones de seguridad y operación de la

celda de manufactura.

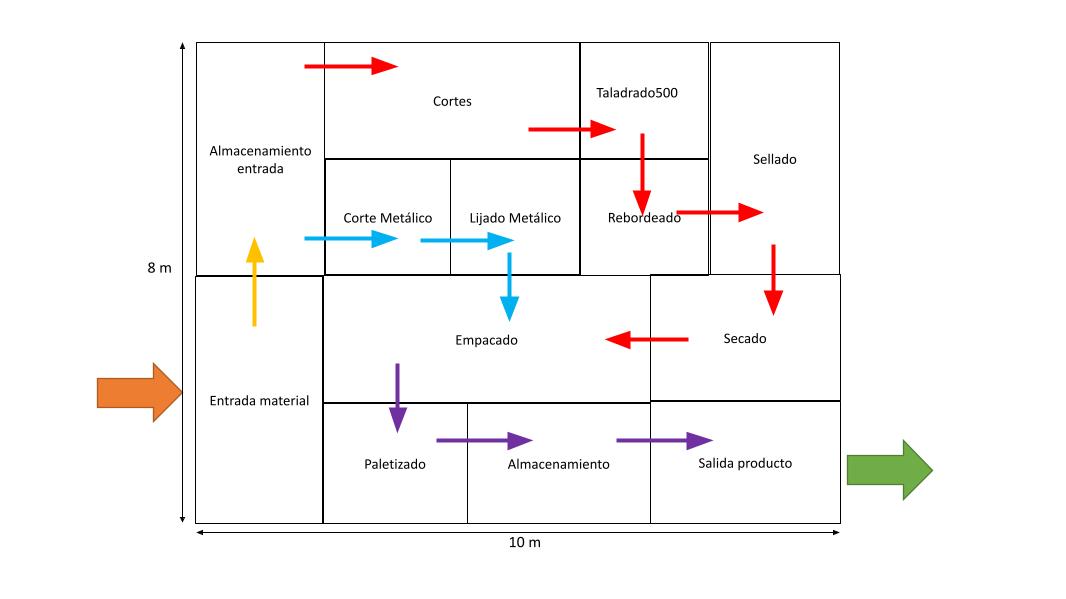

- Identificación de alternativas

Se deben tener en cuenta la normatividad vigente para el diseño de celdas

de manufactura, como también las guías vigente que definen la identificaciónde los riesgos y la seguridad en los puestos de trabajo tanto de regulación

nacional como internacional, con esto se identifica el espacio requerido para

cada tarea dentro de la celda de manufactura robotizada, a demás de

establecer las restricciones dimensionales existentes para la celda, asi como

de los requerimientos que se deben cumplir de acuerdo a la debida selección

del manipuladora o manipuladores industriales necesarios para la celda,

como lo es el espacio diestro que requieren los robots industriales

- Solución óptima e implementación

De acuerdo con las alternativas desarrolladas para la celda de manufactura

a automatizar, se debe realizar una debida selección de la opción optima que

permita mejorar el proceso seleccionado por medio del cumplimiento de los

requerimientos establecidos para la operación a automatizar. Se debe

realizar una adecuada evaluación individual de cada una de las alternativas

por medio de estrategias de decisión, además de seleccionar debidamente

los elementos de hardware y software que competen en la celda de

manufactura para la implementación de esta.

- Evaluación y validación de desempeño

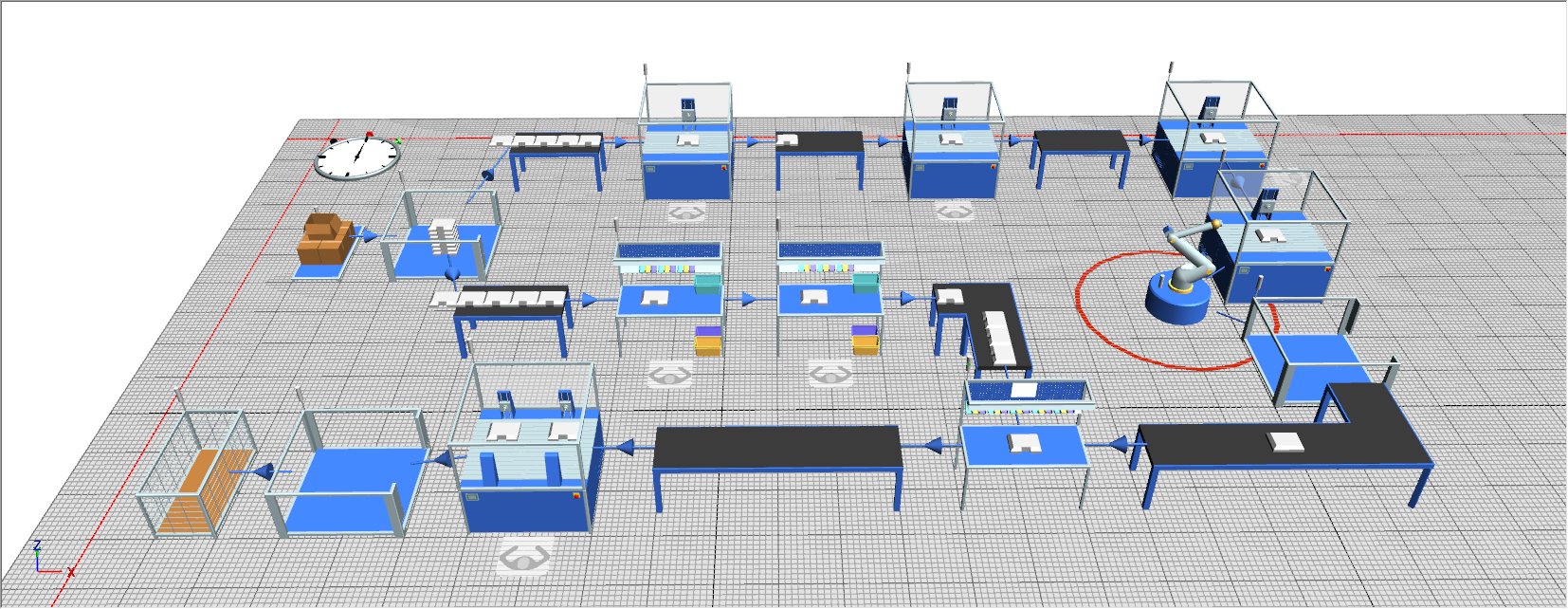

La implementación de la celda de manufactura se realiza por medio de la

construcción de simulaciones que permiten el establecimiento del gemelo

digital de la celda de manufactura mediante el uso de software. El uso de los

recursos de simulación permite la evaluación y validación del desempeño de

la celda de manufactura robotizada, con estas se registran los impactos

generados por esta etapa de la planta dentro del proceso de producción,

usando como criterio de comparación el estudio de la planta sin automatizar,

además de los objetivos y metas planteados, asi como la evaluación de

desempeño previa.

- Seguridad

La seguridad en los puestos de trabajo y en especial de una celda de

manufactura robotizada es de estricto cumplimiento y revisión, ya que al tener

un equipo de operación autónomo se tiene alto riesgo de accidentes si llegan

a existir interacciones con operarios humanos, dado que al ser una máquina

no es capaz de medir y evitar riesgos. Para esto se deben:

- Identificar las fuentes de riesgos (peligros) en la solución de celda de

manufactura definitiva.

- El nivel de riego admisible

- Mitigar y reducir los niveles de riesgo por medio de elementos de

protección, prevención e información.

- Evaluar los riesgos finales.

- Iterar hasta minimizar lo mas posible los riesgos existentes.

- Documentación del módulo

El proceso de diseño de celdas de manufacturas robotizadas es un proceso

que genera una serie de tareas que deben estar debidamente documentadas

y plasmadas por escrito, debido a que existen diferentes tareas y

evaluaciones que permiten compilar datos de la solución final planteada,

además se debe registrar la evaluación de la seguridad y la funcionalidad de

la celda en el entorno virtual de simulación.

Teniendo en cuenta los puntos definidos de la hoja de ruta de diseño de celdas de manufactura robotizadas,

se tiene el siguiente flujo de decisión de la hoja de ruta.